摘要:常规半干法脱硫消石灰制备系统中配置的除尘风机,为生石灰消化反应提供了负压的环境,以保证消化器内部物料形成腾空状态。消化反应属于放热反应,其生成的水蒸汽依靠该除尘风机直接排出至大气环境中,不但影响排放观感,也无法实现零排的政策要求。现通过优化消石灰制备除尘系统,将外排水蒸气接入脱硫入口烟道参与脱硫反应,可实现节能及零排放的目的。

关键词:除尘风机;水蒸汽;负压;节能;零排

1 前言

常规消石灰的制备主流工艺主要应用于半干法脱硫工艺系统。消石灰制备主要是生石灰中粉末状氧化钙(CaO)与雾化后的水(H2O)反应生成氢氧化钙(Ca(OH)2)的过程(见反应方程式1-1)。氧化钙与水的反应是一个强放热反应,在反应过程中由于放热而产生大量蒸汽,形成汽、液、固的三相共存状态。

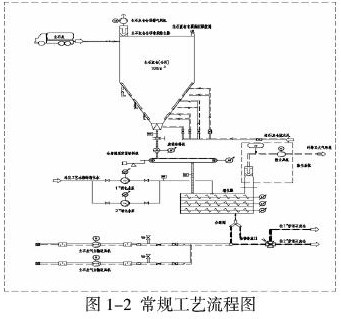

在常规的消石灰制备系统中,粉末状的生石灰(CaO)与雾化后的水(H2O)反应进行混合后充分反应,混合期间产生的水蒸气连同熟石灰粉尘、空气、氢氧化钙粉末一起被吸入专用除尘器系统,经处理后的廢气中粉尘(含量低于30mg/Nm³)以及生成的水蒸汽直接从除尘器排出至大气环境中(见图1-2)。该排放方式既不符合节能零排的政策要求,又影响系统外在观感。

针对上述问题我们对消石灰制备除尘系统提出了优化方案,一方面实现节能减排的目的,另一方面避免反应后水蒸汽直接外排影响观感。

2 常规消石灰制备工艺优化的可行性

在大量的工程应用与实践中,我们发现常规消石灰制备工艺(简写为常规工艺)有以下两个方面存在着工艺缺陷,可进行进一步的深度优化。

(一)常规工艺在除尘风机的后端接外排风道,将废气引出对大气进行排放,该方式不响应目前节能零排的政策要求且在烟道外有大量水雾排出影响观感;

(二)消化器配置了除尘器及除尘风机,除尘风机虽为消化器反应提供负压环境,但也造成了能耗,设备的运行、保养和维修也给企业带来了经济损失。

3 常规工艺优化措施及方法

3.1 烟道部分改造

消石灰制备除尘系统的除尘风机后端风道可引接至脱硫入口烟道。

半干法脱硫是基于Ca(OH)2、SO2和H2O的综合反应,外排的水蒸汽可直接参与到脱硫的工艺反应中,同时消石灰制备系统水蒸气排放量较少不影响烟风系统平衡。既实现了工艺系统的零排,又减少了半干法脱硫工艺反应中水的喷入量。

3.2 除尘风机改造

取消消石灰制备除尘系统中的除尘风机,减少耗电设备的投入成本及日常设备维护工作量。

取消除尘风机后,除尘器出口排放风道需增设电动调节阀,通过调节阀来调整实现消石灰制备所需的负压,保证消化器内部物料形成腾空状态。

调节阀开度增大时,消石灰制备消化器仓体内部负压增大,关小则内部负压减少,可根据工艺运行需要实现PID调节(见图3-1)。

4 优势对比

优化后的工艺与常规工艺相比,其优越性主要体现在以下几个方面:

(一)响应节能、零排的政策要求;

(二)投入成本少,通过电动调节阀和外接风道替代原有除尘风机、风机控制柜及外排烟道;

(三)控制系统简单,常规模式通过控制除尘变频器频率大小来控制消化器仓体内部的负压,优化后可直接通过控制阀门开度来控制消化器仓体内部的负压;

(四)运行、维护成本较少,优化后只需正常维护电动调节阀,结合长期运行经验,电动调节阀开度基本上在一定范围内波动,当阀门出现故障,可手动打开至一定开度,避免了常规工艺中除尘系统中除尘风机故障影响系统运行。

5 注意事项

工艺优化期间需注意以下事项:

(一)根据消化器厂家提资负压参数,选择烟风道合理位置范围,保证选择的外排风道连接位置满足消石灰制备系统最大的负压要求范围;

(二)根据外排烟道接口位置、接口处的负压波动范围、消化器厂家提资负压范围,选择外排风道的尺寸及形状。

(三)结合外排风道尺寸及形状选择合适的电动调节阀,对自动程度要求较低可选择手动阀;消石灰制备系统正常可按照80%的负荷来手动调节阀门开度,消石灰制备完成后关闭手动阀。

6 结论

根据上述对比、分析,可明显发现优化后的消石灰除尘器系统达到了节能零排的目的。同时也实现了简化操作及维护的作用,为下一步该系统的改造提供思路。

参考文献

[1]GB/T 19229.2-2011.燃煤烟气脱硫设备第2部分:燃煤烟气干法/半干法脱硫设[S].2011

[2]王坤云.半干法脱硫装置配套消化站常用技术方案[J].耐火与石灰,2017

[3]马骏彪,邓辉鹏.干法脱硫石灰消化工艺, 华电技术,2010

[4]新疆罗钾项目1x50MW半干法脱硫运行规程. 2018