摘要:结合费拖合成工艺产生的尾气,通过对比几种回收氢气的方法、原理剖析,选择合适的工艺路线,以达到最优的经济效益。

关键词 :费托合成 氢气 膜分离

近年来,煤制油项目发展迅速,以费托合成技术为代表工艺,经费托合成反应后的工艺尾气约占原料气的10%左右,工艺尾气中氢气含量占到65~70%,具有很高的回收利用价值,回收氢气的方法有膜分离、PSA、深冷分离等多种,现就大型煤制油氢气回收方法及工艺原理进行介绍。

一、常见氢气回收方法及原理

(一) 变压吸附技术(PSA)

变压吸附工艺的原理是在同一温度和压力下,不同物质在同种吸附剂中的吸附量不同,从而实现物质分离。同时,同种物质在同一种吸附剂中的吸附量随压力的升高而增加,随压力的降低而减少,升压可实现吸附,降压则可对吸附剂进行再生。吸附量大的杂质在高压下被吸附剂吸附,使得吸附容量极小的氢得以提纯,随后杂质在低压下脱附,使吸附剂获得再生。具有吸附作用的物质(一般为密度相对较大的多孔固体)被称为吸附剂,被吸附的物质(一般为密度相对较小的气体或液体)称为吸附质。

(二)深冷分离技术

深冷分离技术是利用混合气组分的沸点差或者相对挥发度差来达到分离目的。由于氢气的相对挥发度较烃类组分高,故常用的深冷工艺是采用分级部分冷凝法,根据冷凝液的特性一般采用二级或三级部分冷凝。深冷分离工艺的主要设备通常由换热器、节流阀、分离器等设备组装在一起的冷箱,通过冷凝液产生的膨胀效应来提供分离所需冷量。

(三)膜分离技术

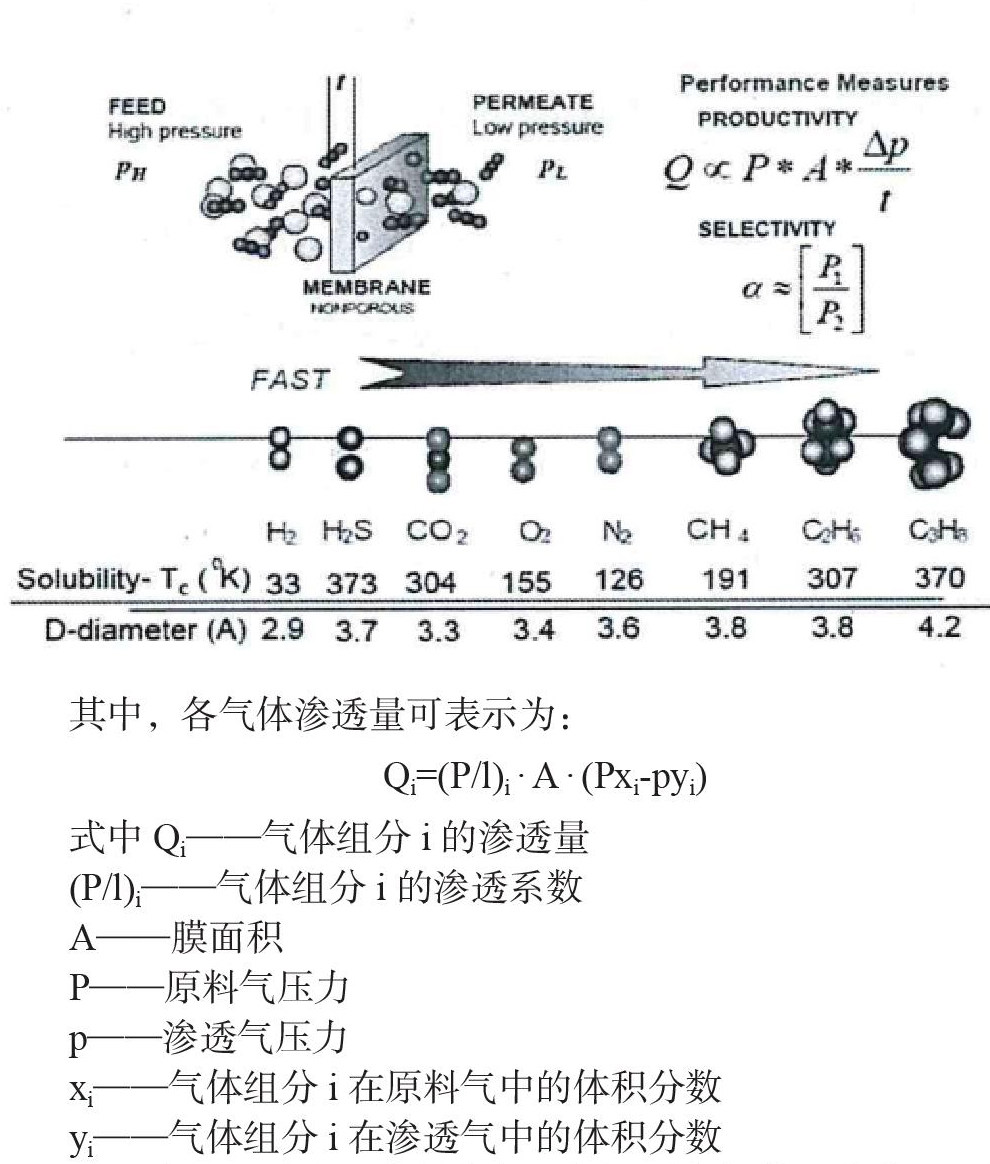

气体膜分离技术是 20 世纪 80 年代开发成功的一种高新技术,其研究和开发已成为各国在高新技术领域中竞争的热点。美、日等国均已成功地将气体膜分离技术用于从炼厂气中回收氢气。膜分离系统的工作原理就是利用一种高分子聚合物(通常是聚酰亚胺或聚砜)薄膜来选择“过滤”进料气而达到分离的目的。当两种或两种以上的气体混合物通过聚合物薄膜时,各气体组分在聚合物中的溶解扩散系数的差异,导致其渗透通过膜壁的速率不同。由此,可将气体分为“快气”(如 H2O、H2、He 等)和“慢气”(如 N2、CH4及其它烃类等)。当混合气体在驱动力—膜两侧相应组分分压差的作用下,渗透速率相对较快的气体优先透过膜壁而在低压渗透侧被富集,而渗透速率相对较慢的气体则在高压滞留侧被富集,以此达到分离的目的。工艺流程简单(包括原料气预处理和膜分离部分);没有转动设备,维护简单、操作可靠;开车及停车方便快捷;膜设计寿命超过十年。

二、膜分离技术回收氢气的影响因素

按照膜分离技术的原理,混合气体进入分离器后沿纤维的一侧轴向流动,“快气”不断透过膜壁而在纤维的另一侧富集,通过渗透气出口排出,而滞留气则从与气体入口相对的另一端非渗透气出口排出,如下图所示:

从上式可以看出:膜的分离选择性(各气体组分渗透量的差异)、膜面积和膜两侧的分压差构成了膜分离的三要素。其中,膜分离的选择性取决于制造商选用的膜材料及制备工艺,是决定膜分离系统性能和效率的关键因素。膜分离系统的核心部件一般是构型类似于管壳式换热器的膜分离器,数万根细小的中空纤维丝浇铸成管束而置于承压管壳内。

三、工艺技术路线

以某大型煤制油化工项目为例,其膜分离原料气及产出渗透气组分如下:

从以上两张表看出,经膜分离后,产品渗透气中氢浓度≥93mol%,但是氢气的纯度并不能满足上游费拖合成反应及下游加氢工段的用氢需求,故在大型煤制油化工中,将高含氢量的渗透气送至PSA变压吸附单元进一步提纯,得到满足生产需求氢含量99.99%以上的纯氢。

四、结论

(一)从影响膜分离效果的因素来看,膜材料的选择是制约氢气回收的关键性因素,同时膜组压差需保持在一个较高的压差范围来提高回收率,但又不能超过膜组的载荷。同时,膜组面积的增大会提高氢气回收率,但因膜组的价格昂貴,需要考虑投入膜组数量的经济性。

(二)大型煤制油化工因有氢气纯度需求,故一般在膜分离后串联PSA变压吸附单元,除了考虑氢气纯度需求外,对于膜组产生的非渗透气仍有很高的热值,可以通过并入燃料气已取得最大的经济效益。

参考文献

[1]葛静.张沛龙.杨大稳等.气体分离.[J].2012.1:30.

[2]董子丰.膜分离技术.[J]化工文摘.2003.1:58.

[3]唐大丽.佟瑾鑫.潘玉杰.谈石油炼制工艺氢气提纯的选择[J].科技创业家.2012(21):59.

[4]王永锋.张雷.氢气提纯工艺及技术选择[J].化工设计,2015(2):14-17.